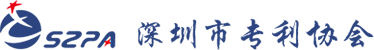

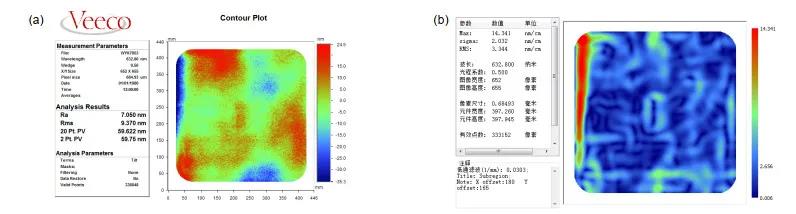

01 单点金刚石超精密切削技术与装备 KDP(Potassium dihydrogen phosphate,磷酸二氢钾)晶体是目前唯一适用于高功率激光装置的大口径非线性光学晶体,主要用作光学频率转换元件及电光开关器件,而单点金刚石超精密飞切是KDP晶体最理想的加工方法。 许乔研究员团队建立了KDP晶体超精密飞切机床动态特性的测量与评价平台(如图1所示),并提出了基于频域误差分配的超精密飞切机床设计方法,实现了机床关键部件在中频误差敏感频段响应的有效抑制[1]。 围绕KDP晶体超光滑表面创成,许乔研究员团队建立了KDP晶体的本构模型,并给出了最优的切削方向(如(001)晶面内的45°方向)及对应的脆-塑转变深度(约150 nm) (如图1所示)。在此基础上,提出了脆-塑混合切削模式下的光滑表面形成条件,即在满足脆性切削区的裂纹不扩展到最终加工表面的前提下,选取尽可能大的进给量,以最大效率地获得光滑的塑性表面[2-3]。基于该研究结果,对现有KDP晶体飞切加工工艺参数进行优化,稳定获得了表面粗糙度优于1 nm的超光滑表面。

图1. KDP晶体脆-塑转变深度仿真结果。(a) 0°方向仿真结果;(b) 45°方向仿真结果

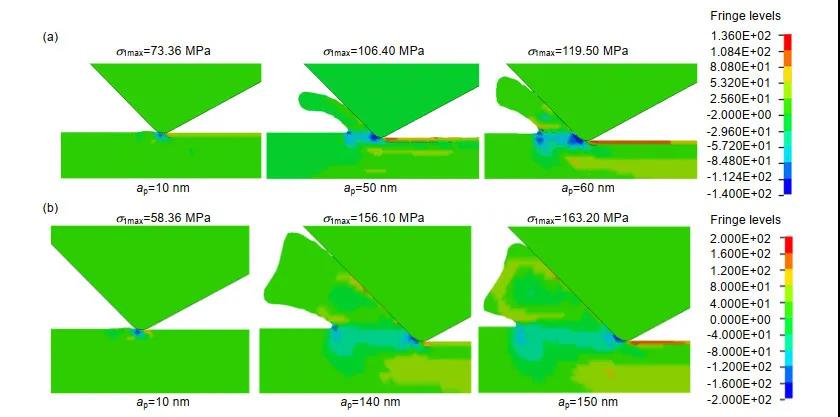

02 非球面超精密数控磨削技术与装备 高功率激光装置所需非球面聚焦透镜通常为高次曲面、类自由曲面,且呈非旋转对称性设计,在系统中起到精密成像、谐波分离、精确聚焦等功能。 许乔研究员团队提出采用超精密平行磨削技术(如图2所示),即基于“XYZ三正交直线轴+卧式主轴”的超精密数控磨削机床,通过元件轮廓与砂轮控制点三维坐标精确计算,以光栅包络方式磨削加工,实现异形非旋转对称非球面的快速精密成形[4]。

采用超精密数控磨削技术实现非球面元件的成形加工,尤其是异形非旋转对称非球面,具有材料去除速率快、面形精度高、便于实现自动化批量制造等优点。加工过程中,元件表面点坐标和砂轮运动控制点坐标具有精确的传递函数关系,非球面的成形精度主要取决于砂轮的圆弧轮廓精度和机床的运动控制精度。

许乔研究员团队采用对滚研磨的方式对圆弧砂轮进行在位/离线修整[5],采用对滚研磨修整后,金刚石砂轮圆弧轮廓误差小于4 μm,圆度误差小于1.5 μm。

此外,该团队联合厦门大学自主研制了大口径非球面光学元件超精密数控磨削机床,该机床定位精度优于2 μm,重复定位精度优于1 μm。

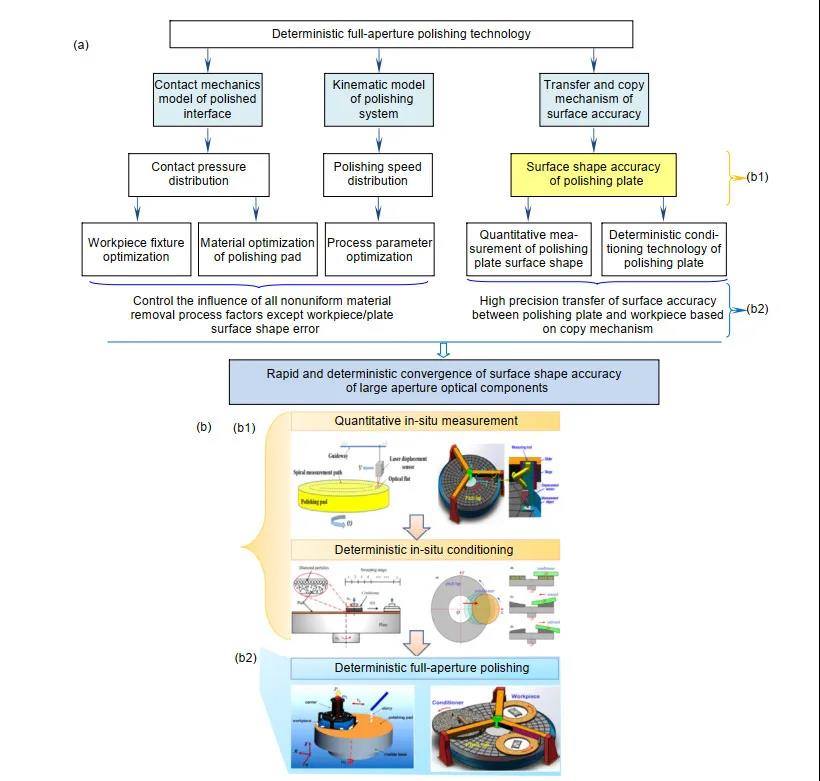

03 超精密确定性抛光技术与装备

1)气囊高效抛光技术与装备

在保持初始磨削成形精度的基础上,如何高效去除磨削加工残余表面/亚表面缺陷层,并使元件达到纳米级表面粗糙度,是非球面批量制造效能提升的关键问题之一。目前,气囊抛光是非球面保形抛光的重要手段之一,对非球面磨削残余亚表面缺陷层快速去除以及低频误差高效收敛具有重要意义。

许乔研究员团队目前开展的气囊高效抛光技术研究工作主要集中在以下3个方面:

非球面气囊抛光进动控制。 气囊抛光动态去除函数与面形误差预测。 气囊表面磨损与修整处理。

针对低频误差高精度确定性修正,主要从实现去除函数稳定性控制方面开展研究。 针对中高频误差匀滑修正,建立了基于弹性理论的小工具数控抛光中高频误差参数化匀滑修正模型。 非球面去除函数的理论模型。基于流体Reynolds方程及磁场理论建立了磁流变去除函数模型、不同曲率下的抛光斑接触模型,结合非球面区域化建模方法,实现了大口径非球面元件的动态去除函数加工能力。 非球面动态驻留时间求解。采用脉冲迭代法的求解思想将去除函数理想化为脉冲函数,计算整个非球面元件加工的驻留时间,建立动态驻留时间矩阵,为非球面元件工艺算法提供技术支撑,提高加工确定性。

04

结论

随着强激光系统综合性能不断提升,迫切需要高性能、高精度以及高质量的光学元器件,对强激光光学元件超精密加工典型需求主要呈现为:

光学超精密加工技术朝极端化方向发展,如复杂曲面、纳米级形状精度、亚纳米级超光滑表面等; 光学元件表面无损化加工需求迫切,需突破传统研抛加工机理与技术,发展非接触能场加工等新原理、新方法与新技术,实现近无缺陷制造; 光学元件批量制造效能亟待提高,进一步提高装备可靠性与稳定性,提升制造柔性化、智能化水平,以建立支撑现代光学系统研制的快速响应能力。

参考文献

[1] Zhang F H, Wang S F, An C H, et al. Full-band error control and crack-free surface fabrication techniques for ultra-precision fly cutting of large-aperture KDP crystals[J]. Frontiers of Me-chanical Engineering, 2017, 12(2): 193–202.

[2] Wang S F, An C H, Zhang F H, et al. An experimental and theoretical investigation on the brittle ductile transition and cutting force anisotropy in cutting KDP crystal[J]. International Journal of Machine Tools and Manufacture, 2016, 106: 98–108.

[3] Wang S F, An C H, Zhang F H, et al. Simulation research on the anisotropic cutting mechanism of KDP crystal using a new constitutive model[J]. Machining Science and Technology: An International Journal, 2017, 21(2): 202–222.

[4] Guo Y B, Chen B K, Zhang Y, et al. Research on parallel grinding method of non-axisymmetric aspheric lens[J]. Chinese Journal of Mechanical Engineering, 2004, 17(1): 149–151.

[5] Zhou L, Wei Q C , Zheng N, et al. Dressing technology of arc diamond wheel by roll abrading in aspheric parallel grinding[J]. The International Journal of Advanced Manufacturing Tech-nology, 2019, 105(5): 2699–2706.

[6] Chen X H, Yu H D, Zhong B, et al. Development of key technologies in the fabrication of large aperture off-axis wedge focusing lens[J]. Proceedings of SPIE, 2016, 10255: 102551C.

[7] Ke X L, Wang C J, Guo Y B, et al. Modeling of tool influence function for high-efficiency polishing[J]. The International Journal of Advanced Manufacturing Technology, 2016, 84(9–12): 2479–2489.